应用案例

您当前的位置:产品应用

一种薄板移载机构

一种薄板移载机构

【授权公告号: CN206521046U 申请权利人: 东莞市统茂机械设备有限公司; 发明设计人: 梁万林; 】

摘要:

本实用新型公开了一种薄板移载机构,移载气缸、移载轨道板、压制轮、压制气缸、齿轮、离合器、同步轮A、齿轮、传动轴心、同步带、同步轮B、输送轴、移载压制轮、移载输送轮、压膜轮;移载气缸与移载轨道板相连接,齿条安装在移载轨道板上;齿轮与齿条啮合,传动轴心位于齿轮的中心,齿轮组装在传动轴心上;离合器组装在传动轴心上,同步轮安装在离合器上;同步轮A安装在输送轴上与同步轮B、同步带组成动力传动部分;移载轨道板远离移载气缸一端的端部设置有移载压制轮和移载输送轮。本实用新型推出速度可调,使得推出速度与输送速度保持一致;并且有效解决了薄板压膜问题。

主权项:

一种薄板移载机构,其特征在于:包括移载气缸(1)、移载轨道板(2)、压制轮(3)、压制气缸(4)、齿条(5)、离合器(6)、同步轮A(7)、齿轮(8)、传动轴心(9)、同步带(10)、同步轮B(11)、输送轴(12)、移载压制轮(13)、移载输送轮(14)、压膜轮(15);所述移载气缸(1)与移载轨道板(2)相连接,齿条(5)安装在移载轨道板(2)上;所述齿轮(8)与齿条(5)啮合,传动轴心(9)位于齿轮(8)的中心,齿轮(8)组装在传动轴心(9)上;所述离合器(6)组装在传动轴心(9)上,同步轮B(11)安装在离合器(6)上;所述同步轮A(7)安装在输送轴(12)上与同步轮B(11)、同步带(10)组成动力传动部分;所述移载轨道板(2)远离移载气缸(1)一端的端部设置有移载压制轮(13)和移载输送轮(14)。

要求:

1.一种薄板移载机构,其特征在于:包括移载气缸(1)、移载轨道板(2)、压制轮(3)、压制气缸(4)、齿条(5)、离合器(6)、同步轮A(7)、齿轮(8)、传动轴心(9)、同步带(10)、同步轮B(11)、输送轴(12)、移载压制轮(13)、移载输送轮(14)、压膜轮(15);所述移载气缸(1)与移载轨道板(2)相连接,齿条(5)安装在移载轨道板(2)上;所述齿轮(8)与齿条(5)啮合,传动轴心(9)位于齿轮(8)的中心,齿轮(8)组装在传动轴心(9)上;

所述离合器(6)组装在传动轴心(9)上,同步轮B(11)安装在离合器(6)上;所述同步轮A(7)安装在输送轴(12)上与同步轮B(11)、同步带(10)组成动力传动部分;所述移载轨道板(2)远离移载气缸(1)一端的端部设置有移载压制轮(13)和移载输送轮(14)。

2.根据权利要求1所述的薄板移载机构,其特征在于:所述压制轮(3)安装在机体上,压制轮(3)与压制气缸(4)相连接。

3.根据权利要求1所述的薄板移载机构,其特征在于:所述离合器(6)位于齿轮(8)的正前侧方向。

4.根据权利要求1所述的薄板移载机构,其特征在于:所述输送轴(12)与传动轴心(9)平行设置。

5.根据权利要求1所述的薄板移载机构,其特征在于:所述离合器得电吸合时,离合器(6)带动传动轴心(9)旋转,传动轴心(9)上的齿轮(8)推动齿条(5)直线运动,带动移载轨道板(2)向前推进。

6.根据权利要求1所述的薄板移载机构,其特征在于:所述移载气缸(1)缩回时,拉动移载轨道板(2)退回到静止位。

一种薄板移载机构

技术领域

本实用新型涉及一种移载机构,尤其涉及一种薄板移载机构。

背景技术

移载机构作为一种运输搬运装置,在很多行业得到了广泛的应用,虽然对于不同行业的运用稍有区别,但基本上现有的移载机构其推出和拉回都是由气缸来完成,因此存在推出速度固定,不能与输送速度保持一致的缺点。此外,由于输送轮与压轮距离较远,薄板在输送时会向下弯曲,无法输送至压膜轮。

实用新型内容

为了解决上述技术所存在的不足之处,本实用新型提供了一种薄板移载机构。

为了解决以上技术问题,本实用新型采用的技术方案是:一种薄板移载机构,包括移载气缸、移载轨道板、压制轮、压制气缸、齿轮、离合器、同步轮A、齿轮、传动轴心、同步带、同步轮B、输送轴、移载压制轮、移载输送轮、压膜轮;移载气缸与移载轨道板相连接,齿条安装在移载轨道板上;齿轮与齿条啮合,传动轴心位于齿轮的中心,齿轮组装在传动轴心上;

离合器组装在传动轴心上,同步轮安装在离合器上;同步轮A安装在输送轴上与同步轮B、同步带组成动力传动部分;移载轨道板远离移载气缸一端的端部设置有移载压制轮和移载输送轮。

压制轮安装在机体上,压制轮与压制气缸相连接。

离合器位于齿轮的正前侧方向。

输送轴与传动轴心平行设置。

离合器得电吸合时,离合器带动传动轴心旋转,传动轴心上的齿轮推动齿条直线运动,带动移载轨道板向前推进。移载气缸缩回时,拉动移载轨道板退回到静止位。

本实用新型推出时通过输送轴带动齿轮、齿条完成,退回用单动作气缸拉回,推出速度可调,使得推出速度与输送速度保持一致;并且当产品基板经过输送轮、压制轮,到达移载轮时,移载轨道板推动移载轮向前推,把基板送到压膜轮下,从而解决薄板压膜问题。

附图说明

下面结合附图和具体实施方式对本实用新型作进一步详细的说明。

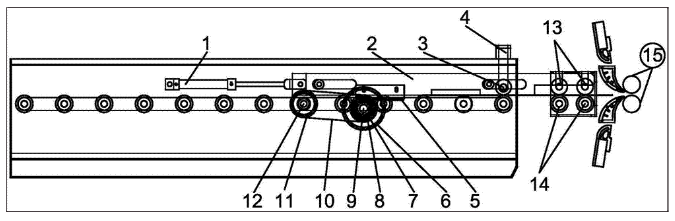

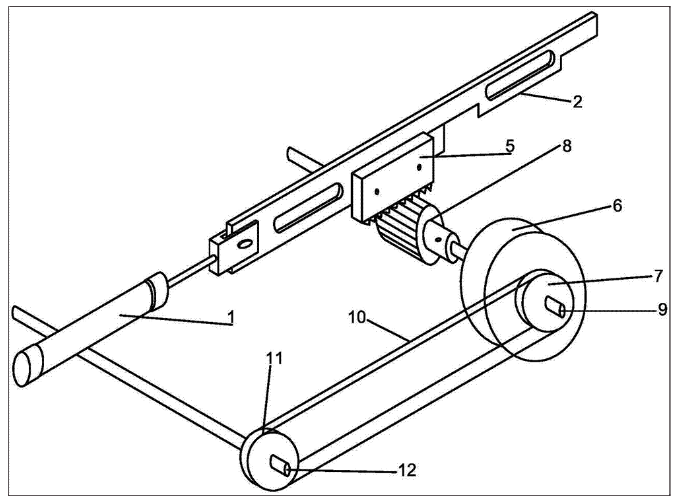

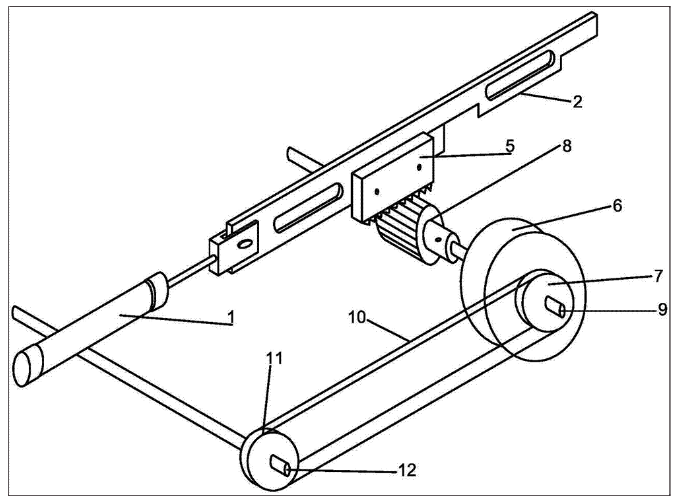

图1是本实用新型移载静止状态的结构示意图。

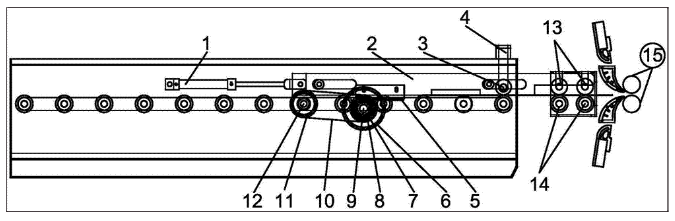

图2是本实用新型移载作动状态的结构示意图。

图3是本实用新型的立体结构示意图。

图中:1、移载气缸;2、移载轨道板;3、压制轮;4、压制气缸;5、齿轮;6、离合器;7、同步轮A;8、齿轮;9、传动轴心;10、同步带;11、同步轮B;12、输送轴;13、移载压制轮;14、移载输送轮;15、压膜轮。

具体实施方式

如图1~图3所示,本实用新型包括移载气缸1、移载轨道板2、压制轮3、压制气缸4、齿轮5、离合器6、同步轮A7、齿轮8、传动轴心9、同步带10、同步轮B11、输送轴12、移载压制轮13、移载输送轮14、压膜轮15;移载气缸1与移载轨道板2相连接,齿条5安装在移载轨道板2上;齿轮8与齿条5啮合,传动轴心9位于齿轮8的中心,齿轮8组装在传动轴心9上;

离合器6组装在传动轴心9上,同步轮11安装在离合器6上;同步轮A7安装在输送轴12上与同步轮B11、同步带10组成动力传动部分;移载轨道板2远离移载气缸1一端的端部设置有移载压制轮13和移载输送轮14。压制轮3安装在机体上,压制轮3与压制气缸4相连接。离合器6位于齿轮8的正前侧方向。输送轴12与传动轴心9平行设置。

本实用新型在移载的静止状态下,移载轨道板2处于收回位置,当离合器6得电吸合时,离合器6带动传动轴心9旋转,轴心上的齿轮8推动齿条5做直线运动,带动移载轨道板2向前推进;当推到限位处时,离合器6断电,推进解除。当移载需要退回时,供气给移载气缸1,移载气缸1缩回,拉动移载轨道板2退回到静止位,由此完成推进、退回一个周期的动作。

本实用新型解决薄板压膜问题:当产品基板进过输送轮12、压制轮5,到达移载输送轮14时,移载轨道板2推动移载输送轮14向前推,把基板送到压膜轮15下,因此解决了因输送轮与压轮距离较远,薄板在输送时会向下弯曲,而无法输送至压膜轮的缺点。

本实用新型推动前进的动力来源于输送轮12,通过合适齿数的同步轮、齿轮与输送轮的直径搭配,达到移载轨道板2推出的速度与输送速度保持一致。

上述实施方式并非是对本实用新型的限制,本实用新型也并不仅限于上述举例,本技术领域的技术人员在本实用新型的技术方案范围内所做出的变化、改型、添加或替换,也均属于本实用新型的保护范围。

【授权公告号: CN206521046U 申请权利人: 东莞市统茂机械设备有限公司; 发明设计人: 梁万林; 】

摘要:

本实用新型公开了一种薄板移载机构,移载气缸、移载轨道板、压制轮、压制气缸、齿轮、离合器、同步轮A、齿轮、传动轴心、同步带、同步轮B、输送轴、移载压制轮、移载输送轮、压膜轮;移载气缸与移载轨道板相连接,齿条安装在移载轨道板上;齿轮与齿条啮合,传动轴心位于齿轮的中心,齿轮组装在传动轴心上;离合器组装在传动轴心上,同步轮安装在离合器上;同步轮A安装在输送轴上与同步轮B、同步带组成动力传动部分;移载轨道板远离移载气缸一端的端部设置有移载压制轮和移载输送轮。本实用新型推出速度可调,使得推出速度与输送速度保持一致;并且有效解决了薄板压膜问题。

主权项:

一种薄板移载机构,其特征在于:包括移载气缸(1)、移载轨道板(2)、压制轮(3)、压制气缸(4)、齿条(5)、离合器(6)、同步轮A(7)、齿轮(8)、传动轴心(9)、同步带(10)、同步轮B(11)、输送轴(12)、移载压制轮(13)、移载输送轮(14)、压膜轮(15);所述移载气缸(1)与移载轨道板(2)相连接,齿条(5)安装在移载轨道板(2)上;所述齿轮(8)与齿条(5)啮合,传动轴心(9)位于齿轮(8)的中心,齿轮(8)组装在传动轴心(9)上;所述离合器(6)组装在传动轴心(9)上,同步轮B(11)安装在离合器(6)上;所述同步轮A(7)安装在输送轴(12)上与同步轮B(11)、同步带(10)组成动力传动部分;所述移载轨道板(2)远离移载气缸(1)一端的端部设置有移载压制轮(13)和移载输送轮(14)。

要求:

1.一种薄板移载机构,其特征在于:包括移载气缸(1)、移载轨道板(2)、压制轮(3)、压制气缸(4)、齿条(5)、离合器(6)、同步轮A(7)、齿轮(8)、传动轴心(9)、同步带(10)、同步轮B(11)、输送轴(12)、移载压制轮(13)、移载输送轮(14)、压膜轮(15);所述移载气缸(1)与移载轨道板(2)相连接,齿条(5)安装在移载轨道板(2)上;所述齿轮(8)与齿条(5)啮合,传动轴心(9)位于齿轮(8)的中心,齿轮(8)组装在传动轴心(9)上;

所述离合器(6)组装在传动轴心(9)上,同步轮B(11)安装在离合器(6)上;所述同步轮A(7)安装在输送轴(12)上与同步轮B(11)、同步带(10)组成动力传动部分;所述移载轨道板(2)远离移载气缸(1)一端的端部设置有移载压制轮(13)和移载输送轮(14)。

2.根据权利要求1所述的薄板移载机构,其特征在于:所述压制轮(3)安装在机体上,压制轮(3)与压制气缸(4)相连接。

3.根据权利要求1所述的薄板移载机构,其特征在于:所述离合器(6)位于齿轮(8)的正前侧方向。

4.根据权利要求1所述的薄板移载机构,其特征在于:所述输送轴(12)与传动轴心(9)平行设置。

5.根据权利要求1所述的薄板移载机构,其特征在于:所述离合器得电吸合时,离合器(6)带动传动轴心(9)旋转,传动轴心(9)上的齿轮(8)推动齿条(5)直线运动,带动移载轨道板(2)向前推进。

6.根据权利要求1所述的薄板移载机构,其特征在于:所述移载气缸(1)缩回时,拉动移载轨道板(2)退回到静止位。

一种薄板移载机构

技术领域

本实用新型涉及一种移载机构,尤其涉及一种薄板移载机构。

背景技术

移载机构作为一种运输搬运装置,在很多行业得到了广泛的应用,虽然对于不同行业的运用稍有区别,但基本上现有的移载机构其推出和拉回都是由气缸来完成,因此存在推出速度固定,不能与输送速度保持一致的缺点。此外,由于输送轮与压轮距离较远,薄板在输送时会向下弯曲,无法输送至压膜轮。

实用新型内容

为了解决上述技术所存在的不足之处,本实用新型提供了一种薄板移载机构。

为了解决以上技术问题,本实用新型采用的技术方案是:一种薄板移载机构,包括移载气缸、移载轨道板、压制轮、压制气缸、齿轮、离合器、同步轮A、齿轮、传动轴心、同步带、同步轮B、输送轴、移载压制轮、移载输送轮、压膜轮;移载气缸与移载轨道板相连接,齿条安装在移载轨道板上;齿轮与齿条啮合,传动轴心位于齿轮的中心,齿轮组装在传动轴心上;

离合器组装在传动轴心上,同步轮安装在离合器上;同步轮A安装在输送轴上与同步轮B、同步带组成动力传动部分;移载轨道板远离移载气缸一端的端部设置有移载压制轮和移载输送轮。

压制轮安装在机体上,压制轮与压制气缸相连接。

离合器位于齿轮的正前侧方向。

输送轴与传动轴心平行设置。

离合器得电吸合时,离合器带动传动轴心旋转,传动轴心上的齿轮推动齿条直线运动,带动移载轨道板向前推进。移载气缸缩回时,拉动移载轨道板退回到静止位。

本实用新型推出时通过输送轴带动齿轮、齿条完成,退回用单动作气缸拉回,推出速度可调,使得推出速度与输送速度保持一致;并且当产品基板经过输送轮、压制轮,到达移载轮时,移载轨道板推动移载轮向前推,把基板送到压膜轮下,从而解决薄板压膜问题。

附图说明

下面结合附图和具体实施方式对本实用新型作进一步详细的说明。

图1是本实用新型移载静止状态的结构示意图。

图2是本实用新型移载作动状态的结构示意图。

图3是本实用新型的立体结构示意图。

图中:1、移载气缸;2、移载轨道板;3、压制轮;4、压制气缸;5、齿轮;6、离合器;7、同步轮A;8、齿轮;9、传动轴心;10、同步带;11、同步轮B;12、输送轴;13、移载压制轮;14、移载输送轮;15、压膜轮。

具体实施方式

如图1~图3所示,本实用新型包括移载气缸1、移载轨道板2、压制轮3、压制气缸4、齿轮5、离合器6、同步轮A7、齿轮8、传动轴心9、同步带10、同步轮B11、输送轴12、移载压制轮13、移载输送轮14、压膜轮15;移载气缸1与移载轨道板2相连接,齿条5安装在移载轨道板2上;齿轮8与齿条5啮合,传动轴心9位于齿轮8的中心,齿轮8组装在传动轴心9上;

离合器6组装在传动轴心9上,同步轮11安装在离合器6上;同步轮A7安装在输送轴12上与同步轮B11、同步带10组成动力传动部分;移载轨道板2远离移载气缸1一端的端部设置有移载压制轮13和移载输送轮14。压制轮3安装在机体上,压制轮3与压制气缸4相连接。离合器6位于齿轮8的正前侧方向。输送轴12与传动轴心9平行设置。

本实用新型在移载的静止状态下,移载轨道板2处于收回位置,当离合器6得电吸合时,离合器6带动传动轴心9旋转,轴心上的齿轮8推动齿条5做直线运动,带动移载轨道板2向前推进;当推到限位处时,离合器6断电,推进解除。当移载需要退回时,供气给移载气缸1,移载气缸1缩回,拉动移载轨道板2退回到静止位,由此完成推进、退回一个周期的动作。

本实用新型解决薄板压膜问题:当产品基板进过输送轮12、压制轮5,到达移载输送轮14时,移载轨道板2推动移载输送轮14向前推,把基板送到压膜轮15下,因此解决了因输送轮与压轮距离较远,薄板在输送时会向下弯曲,而无法输送至压膜轮的缺点。

本实用新型推动前进的动力来源于输送轮12,通过合适齿数的同步轮、齿轮与输送轮的直径搭配,达到移载轨道板2推出的速度与输送速度保持一致。

上述实施方式并非是对本实用新型的限制,本实用新型也并不仅限于上述举例,本技术领域的技术人员在本实用新型的技术方案范围内所做出的变化、改型、添加或替换,也均属于本实用新型的保护范围。