应用案例

您当前的位置:产品应用

一种料框自动上料装置

一种料框自动上料装置

【申请公布号:CN107585558A;申请权利人:天津朗誉科技发展有限公司;发明设计人: 任志勇; 杨国安; 郁延松;】

摘要:

本发明创造提供了一种料框自动上料装置,包括架体、升降抓取机构、抓取横移机构及料框送料机构;抓取横移机构包括水平横向设于架体上端的同步带及带动同步带运动的步进电机;升降抓取机构通过同步带压板与同步带连接并随同步带的运动而左右横移;料框送料机构包括支撑架、设于支撑架上端面的横向运输机构及设于横向运输机构上的料框接收座;料框送料机构的右端位于升降抓取机构横向运动路线的左端的正下方;升降抓取机构横向运动路线的右端的正下方设有运输AGV料车对接腔。本发明创造所述升降抓取机构可升降、左右横移,抓取料框后将料框放置于料框接收座内,可实现将料框自动上料至脱胶机,不需人工参与,自动化程度高。

主权项:

一种料框自动上料装置,其特征在于:包括架体(1)、升降抓取机构(2)、抓取横移机构(3)及料框送料机构(4);所述抓取横移机构(3)包括水平横向设于所述架体(1)上端的同步带(31)及带动所述同步带(31)运动的步进电机(32);所述升降抓取机构(2)通过同步带压板(5)与所述同步带(31)连接并随同步带(31)的运动而左右横移;所述料框送料机构(4)包括支撑架(41)、设于所述支撑架(41)上端面的横向运输机构及设于所述横向运输机构上的料框接收座(42);所述料框送料机构(4)的右端位于所述升降抓取机构(2)横向运动路线的左端的正下方;所述升降抓取机构(2)横向运动路线的右端的正下方设有AGV料车对接腔(6)。

要求:

1.一种料框自动上料装置,其特征在于:包括架体(1)、升降抓取机构(2)、抓取横移机构(3)及料框送料机构(4);所述抓取横移机构(3)包括水平横向设于所述架体(1)上端的同步带(31)及带动所述同步带(31)运动的步进电机(32);所述升降抓取机构(2)通过同步带压板(5)与所述同步带(31)连接并随同步带(31)的运动而左右横移;所述料框送料机构(4)包括支撑架(41)、设于所述支撑架(41)上端面的横向运输机构及设于所述横向运输机构上的料框接收座(42);所述料框送料机构(4)的右端位于所述升降抓取机构(2)横向运动路线的左端的正下方;所述升降抓取机构(2)横向运动路线的右端的正下方设有AGV料车对接腔(6)。

2.根据权利要求1所述的一种料框自动上料装置,其特征在于:所述升降抓取机构(2)包括与所述同步带压板(5)固接的固定座(21)、设于固定座(21)上的升降伺服电机(22)、由所述升降伺服电机(22)控制上下移动的竖直方向上设置的丝杠(23)、与所述丝杠(23)下端连接的连接座(24)及安装于所述连接座(24)上的钩爪(25);所述固定座(21)上固定安装有若干个与所述丝杠(23)平行的直线轴承(26),所述直线轴承(26)内设有导向光轴(27),所述导向光轴(27)的下端与所述连接座(24)固定;所述固定座(21)底部设有导向滚轮(28),所述架体(1)上设有与所述同步带(31)平行的导向滚轮轨道(7)。

3.根据权利要求2所述的一种料框自动上料装置,其特征在于:所述固定座(21)上靠近所述导向光轴(27)的位置处设有立柱(29),所述立柱(29)顶端及底端均设有接近传感器(8)和行程开关(9),所述导向光轴(27)的顶端设有行程开关触点(10)。

4.根据权利要求1所述的一种料框自动上料装置,其特征在于:所述架体(1)上与所述同步带(31)左右两端对应的位置处均设有行程开关(9),两个行程开关(9)之间接近两个行程开关(9)的位置处设有多个用于确认升降抓取机构(2)横移位置的接近传感器(8)。

5.根据权利要求1所述的一种料框自动上料装置,其特征在于:所述料框送料机构(4)的横向运输机构包括水平横向设于所述支撑架(41)上端面的第二同步带(43)及带动所述第二同步带(43)运动的第二步进电机(44),所述料框接收座(42)通过第二同步带压板(45)与所述第二同步带(43)连接,所述料框接收座(42)底部设有第二导向滚轮(46),所述支撑架(41)上端面设有与所述第二同步带(43)平行的第二导向滚轮轨道(47)。

6.根据权利要求5所述的一种料框自动上料装置,其特征在于:所述料框接收座(42)包括底座(48)及固定于所述底座(48)上端面的托盘(49),所述第二同步带压板(45)固定于所述底座(48)侧壁下端,所述第二导向滚轮(46)设于所述底座(48)侧壁底端。

7.根据权利要求1到6任一项所述的一种料框自动上料装置,其特征在于:所述架体(1)外周设有防护栏(11)。

一种料框自动上料装置

技术领域

本发明创造属于硅片制造设备技术领域,尤其是涉及一种料框自动上料装置。

背景技术

随着光伏行业的技术发展,生产厂家对相关设备的自动化要求进一步提高,现有传统的半导体硅片脱胶机的上料方式一般依靠人工进行搬运,由于料框质量大、体积大,导致人工搬运上料费时费力、劳动强度大、生产效率低,还会造成相关设施的磕碰,无法满足实际生产需要。

发明内容

有鉴于此,本发明创造旨在提出一种无需人工参与、自动化程度高的料框自动上料装置,以解决上述问题。

为达到上述目的,本发明创造的技术方案是这样实现的:

一种料框自动上料装置,包括架体、升降抓取机构、抓取横移机构及料框送料机构;所述抓取横移机构包括水平横向设于所述架体上端的同步带及带动所述同步带运动的步进电机;所述升降抓取机构通过同步带压板与所述同步带连接并随同步带的运动而左右横移;所述料框送料机构包括支撑架、设于所述支撑架上端面的横向运输机构及设于所述横向运输机构上的料框接收座;所述料框送料机构的右端位于所述升降抓取机构横向运动路线的左端的正下方;所述升降抓取机构横向运动路线的右端的正下方设有运输AGV料车对接腔。

进一步的,所述升降抓取机构包括与所述同步带压板固接的固定座、设于固定座上的升降伺服电机、由所述升降伺服电机控制上下移动的竖直方向上设置的丝杠、与所述丝杠下端连接的连接座及固定于所述连接座上的钩爪;所述固定座上固定安装有若干个与所述丝杠平行的直线轴承,所述直线轴承内设有导向光轴,所述导向光轴的下端与所述连接座固定;所述固定座底部设有导向滚轮,所述架体上设有与所述同步带平行的导向滚轮轨道。

进一步的,所述固定座上靠近所述导向光轴的位置处设有立柱,所述立柱顶端及底端均设有接近传感器和行程开关,所述导向光轴的顶端设有行程开关触点。

进一步的,所述机架上与所述同步带左右两端对应的位置处均设有行程开关,两个行程开关之间接近两个行程开关的位置处设有多个用于确认升降抓取机构横移位置的接近传感器。

进一步的,所述料框送料机构的横向运输机构包括水平横向设于所述支撑架上端面的第二同步带及带动所述同步带运动的第二步进电机,所述料框接收座通过第二同步带压板与所述第二同步带连接,所述料框接收座底部设有第二导向滚轮,所述支撑架上端面设有与所述第二同步带平行的第二导向滚轮轨道。

进一步的,所述料框接收座包括底座及固定于所述底座上端面的托盘,所述第二同步带压板固定于所述底座侧壁下端,所述第二导线滚轮设于所述底座侧壁底端。

进一步的,所述架体外周设有防护栏。

相对于现有技术,本发明创造所述的一种料框自动上料装置具有以下优势:

本发明创造所述的机架上设有能够在横向和竖直方向上移动的升降抓取机构,还设有AGV料车对接腔及料框送料机构,AGV料车运送料框进入AGV料车对接腔,升降抓取机构抓取AGV料车上的额料框运输到料框送料机构处,料框送料机构的左端与脱胶机对应,实现运料上料的自动化,无需人工参与,均有控制系统控制相关设备的运转停止,自动化程度高、上料效率高、上料准确度高、将低劳动强度、减少人力成本;

附图说明

构成本发明创造的一部分的附图用来提供对本发明创造的进一步理解,本发明创造的示意性实施例及其说明用于解释本发明创造,并不构成对本发明创造的不当限定。在附图中:

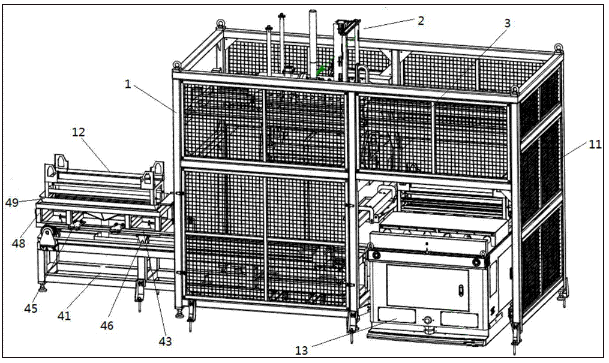

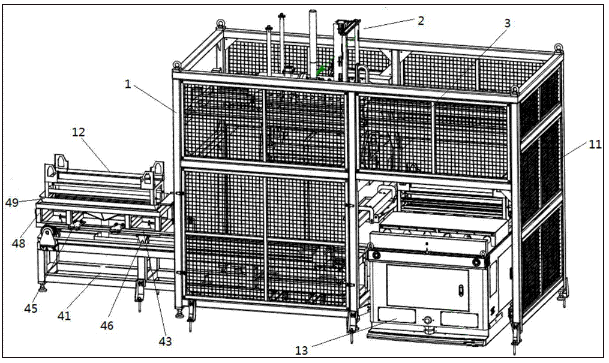

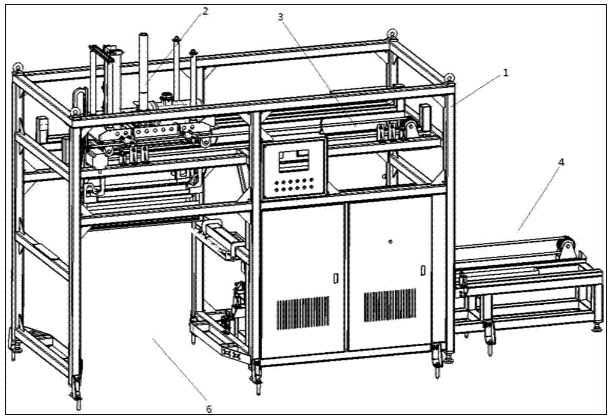

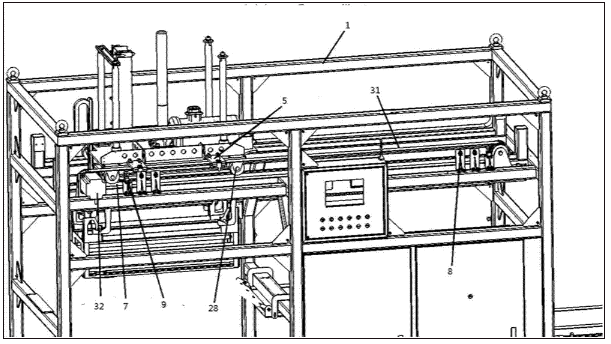

图1为本发明创造所述上料装置(有防护栏)正面结构示意图;

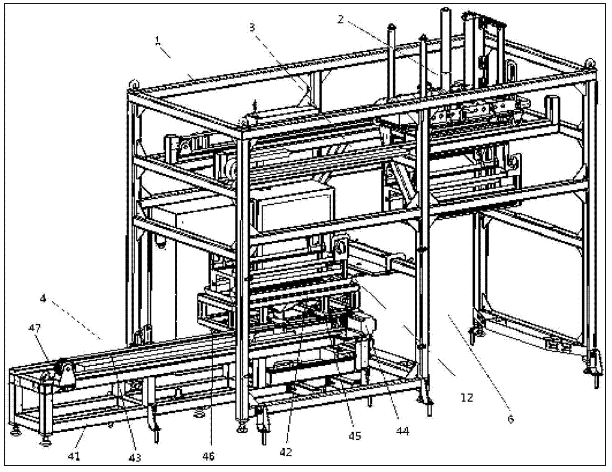

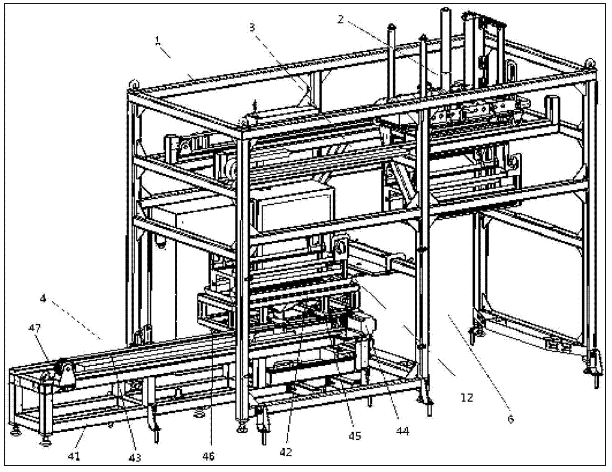

图2为本发明创造所述上料装置(无防护栏)正面结构示意图;

图3为本发明创造所述上料装置(无防护栏)背面结构示意图;

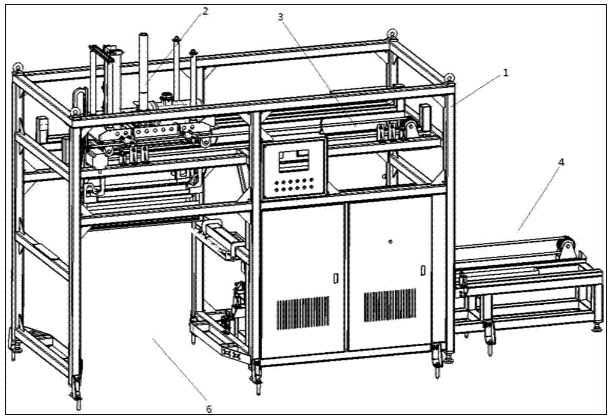

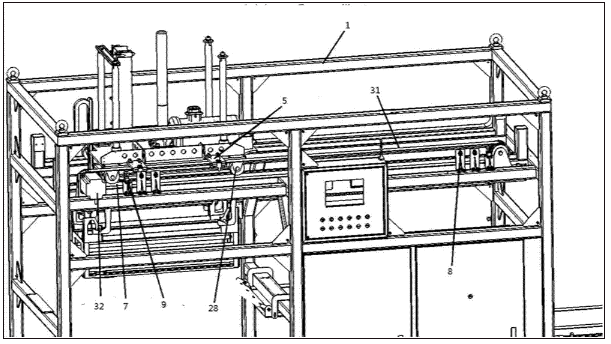

图4为图3上半部分的放大图;

图5为本发明创造所述升降抓取机构的结构示意图。

附图标记说明:

1-架体;2-升降抓取机构;3-抓取横移机构;4-料框送料机构;5-同步带压板;6-AGV料车对接腔;7-导向滚轮轨道;8-接近传感器;9-行程开关;10-行程开关触点;11-防护栏;12-料框;13-AGV料车;21-固定座;22-升降伺服电机;23-丝杠;24-连接座;25-钩爪;26-直线轴承;27-导向光轴;28-导向滚轮;29-立柱;31-同步带;32-步进电机;41-支撑架;42-料框接收座;43-第二同步带;44-第二步进电机;45-第二同步带压板;46-第二导向滚轮;47-第二导向滚轮轨道;48-底座;49-托盘。

具体实施方式

需要说明的是,在不冲突的情况下,本发明创造中的实施例及实施例中的特征可以相互组合。

在本发明创造的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明创造和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明创造的限制。此外,术语“第一”、“第二”等仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”等的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明创造的描述中,除非另有说明,“多个”的含义是两个或两个以上。

在本发明创造的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以通过具体情况理解上述术语在本发明创造中的具体含义。

下面将参考附图并结合实施例来详细说明本发明创造。

如图1到5所示,一种料框自动上料装置,包括架体1、升降抓取机构2、抓取横移机构3及料框送料机构4;架体1外周设有防护栏11;

其中,抓取横移机构3包括水平横向设于架体1上端的同步带31及带动同步带31运动的步进电机32,升降抓取机构2通过同步带压板5与同步带31连接并随同步带31的运动而左右横移;架体1上与同步带31左右两端对应的位置处均设有行程开关9,两个行程开关9之间接近两个行程开关9的位置处设有多个用于确认升降抓取机构3横移位置的接近传感器8;

升降抓取机构2包括固定座21、设于固定座21上的升降伺服电机22、由升降伺服电机22控制上下移动的竖直方向上设置的丝杠23、与丝杠23下端连接的连接座24、固定于连接座24上的钩爪25、固定安装于固定座21上的若干个与丝杠23平行的直线轴承26及设于直线轴承26内的导向光轴27;导向光轴27的下端与连接座24固定;固定座21上靠近导向光轴27的位置处设有立柱29,立柱29顶端及底端均设有接近传感器8和行程开关9,导向光轴27的顶端设有行程开关触点10,行程开关9控制升降抓取机构2在竖直方向上的移动范围,起到限位的作用;固定座21的侧壁下端固接有同步带压板5,同步带压板5与同步带31连接,固定座21底部设有导向滚轮28,架体1上设有与同步带31平行的导向滚轮轨道7;同步带31在步进电机32的带动下发生运动,同步带压板5在同步带的带动下为升降抓取机构2提供横向运动的力,升降抓取机构2在同步带压板5和导向滚轮28的共同作用下,实现左右横移;

料框送料机构4包括支撑架41、设于支撑架41上端面的横向运输机构及设于横向运输机构上的料框接收座42;横向运输机构包括水平横向设于支撑架41上端面的第二同步带43及带动第二同步带43运动的第二步进电机44;料框接收座42包括底座48及固定于底座48上端面的用于盛放料框12的托盘49;底座48侧壁下端固定有第二同步带压板45,第二同步带压板45与第二同步带43连接,底座48侧壁底端设有第二导向滚轮46,支撑架41上端面设有与第二同步带43平行的第二导向滚轮轨道47,第二同步带43在第二步进电机44的带动下发生运动,第二同步带压板45在第二同步带43的带动下为料框接收座42提供横向运动的力,料框接收座42在第二同步带压板45和第二导向滚轮46的共同作用下,实现左右横移;

料框送料机构4的右端位于升降抓取机构2横向运动路线的左端的正下方,右端与脱胶机连接,升降抓取机构2横向运动路线的右端的正下方设有运输AGV料车对接腔6。

本发明创造的工作过程如下:

本发明创造所述的相关设备的启停均有PLC控制系统控制;

运输料框12的AGV料车13对接到AGV料车对接腔6内,步进电机32带动同步带31运动,同步带压板5在同步带31的带动下为升降抓取机构2提供横向运动的力,升降抓取机构2在同步带压板5和导向滚轮28的共同作用下移动到AGV料车13的正上方,步进电机32停止,升降伺服电机22启动,带动丝杠23向下移动,进而带动连接有钩爪25的连接座24向下移动,钩爪25钩住料框12,升降伺服电机22反向运动,丝杠23向上移动,料框12脱离AGV料车13,升降伺服电机22停止,步进电机32启动,升降抓取机构2随同步带31向左移动至料框送料机构4的料框接收座42的正上方,升降抓取机构2向下移动,将料框12放置于料框接收座42的托盘上,盛放有料框12的料框接收座42在第二同步带压板45和第二导向滚轮446的共同作用下沿第二同步带43向左运动至脱胶机处,进行下一步脱胶处理。

以上所述仅为本发明创造的较佳实施例而已,并不用以限制本发明创造,凡在本发明创造的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明创造的保护范围之内。

【申请公布号:CN107585558A;申请权利人:天津朗誉科技发展有限公司;发明设计人: 任志勇; 杨国安; 郁延松;】

摘要:

本发明创造提供了一种料框自动上料装置,包括架体、升降抓取机构、抓取横移机构及料框送料机构;抓取横移机构包括水平横向设于架体上端的同步带及带动同步带运动的步进电机;升降抓取机构通过同步带压板与同步带连接并随同步带的运动而左右横移;料框送料机构包括支撑架、设于支撑架上端面的横向运输机构及设于横向运输机构上的料框接收座;料框送料机构的右端位于升降抓取机构横向运动路线的左端的正下方;升降抓取机构横向运动路线的右端的正下方设有运输AGV料车对接腔。本发明创造所述升降抓取机构可升降、左右横移,抓取料框后将料框放置于料框接收座内,可实现将料框自动上料至脱胶机,不需人工参与,自动化程度高。

主权项:

一种料框自动上料装置,其特征在于:包括架体(1)、升降抓取机构(2)、抓取横移机构(3)及料框送料机构(4);所述抓取横移机构(3)包括水平横向设于所述架体(1)上端的同步带(31)及带动所述同步带(31)运动的步进电机(32);所述升降抓取机构(2)通过同步带压板(5)与所述同步带(31)连接并随同步带(31)的运动而左右横移;所述料框送料机构(4)包括支撑架(41)、设于所述支撑架(41)上端面的横向运输机构及设于所述横向运输机构上的料框接收座(42);所述料框送料机构(4)的右端位于所述升降抓取机构(2)横向运动路线的左端的正下方;所述升降抓取机构(2)横向运动路线的右端的正下方设有AGV料车对接腔(6)。

要求:

1.一种料框自动上料装置,其特征在于:包括架体(1)、升降抓取机构(2)、抓取横移机构(3)及料框送料机构(4);所述抓取横移机构(3)包括水平横向设于所述架体(1)上端的同步带(31)及带动所述同步带(31)运动的步进电机(32);所述升降抓取机构(2)通过同步带压板(5)与所述同步带(31)连接并随同步带(31)的运动而左右横移;所述料框送料机构(4)包括支撑架(41)、设于所述支撑架(41)上端面的横向运输机构及设于所述横向运输机构上的料框接收座(42);所述料框送料机构(4)的右端位于所述升降抓取机构(2)横向运动路线的左端的正下方;所述升降抓取机构(2)横向运动路线的右端的正下方设有AGV料车对接腔(6)。

2.根据权利要求1所述的一种料框自动上料装置,其特征在于:所述升降抓取机构(2)包括与所述同步带压板(5)固接的固定座(21)、设于固定座(21)上的升降伺服电机(22)、由所述升降伺服电机(22)控制上下移动的竖直方向上设置的丝杠(23)、与所述丝杠(23)下端连接的连接座(24)及安装于所述连接座(24)上的钩爪(25);所述固定座(21)上固定安装有若干个与所述丝杠(23)平行的直线轴承(26),所述直线轴承(26)内设有导向光轴(27),所述导向光轴(27)的下端与所述连接座(24)固定;所述固定座(21)底部设有导向滚轮(28),所述架体(1)上设有与所述同步带(31)平行的导向滚轮轨道(7)。

3.根据权利要求2所述的一种料框自动上料装置,其特征在于:所述固定座(21)上靠近所述导向光轴(27)的位置处设有立柱(29),所述立柱(29)顶端及底端均设有接近传感器(8)和行程开关(9),所述导向光轴(27)的顶端设有行程开关触点(10)。

4.根据权利要求1所述的一种料框自动上料装置,其特征在于:所述架体(1)上与所述同步带(31)左右两端对应的位置处均设有行程开关(9),两个行程开关(9)之间接近两个行程开关(9)的位置处设有多个用于确认升降抓取机构(2)横移位置的接近传感器(8)。

5.根据权利要求1所述的一种料框自动上料装置,其特征在于:所述料框送料机构(4)的横向运输机构包括水平横向设于所述支撑架(41)上端面的第二同步带(43)及带动所述第二同步带(43)运动的第二步进电机(44),所述料框接收座(42)通过第二同步带压板(45)与所述第二同步带(43)连接,所述料框接收座(42)底部设有第二导向滚轮(46),所述支撑架(41)上端面设有与所述第二同步带(43)平行的第二导向滚轮轨道(47)。

6.根据权利要求5所述的一种料框自动上料装置,其特征在于:所述料框接收座(42)包括底座(48)及固定于所述底座(48)上端面的托盘(49),所述第二同步带压板(45)固定于所述底座(48)侧壁下端,所述第二导向滚轮(46)设于所述底座(48)侧壁底端。

7.根据权利要求1到6任一项所述的一种料框自动上料装置,其特征在于:所述架体(1)外周设有防护栏(11)。

一种料框自动上料装置

技术领域

本发明创造属于硅片制造设备技术领域,尤其是涉及一种料框自动上料装置。

背景技术

随着光伏行业的技术发展,生产厂家对相关设备的自动化要求进一步提高,现有传统的半导体硅片脱胶机的上料方式一般依靠人工进行搬运,由于料框质量大、体积大,导致人工搬运上料费时费力、劳动强度大、生产效率低,还会造成相关设施的磕碰,无法满足实际生产需要。

发明内容

有鉴于此,本发明创造旨在提出一种无需人工参与、自动化程度高的料框自动上料装置,以解决上述问题。

为达到上述目的,本发明创造的技术方案是这样实现的:

一种料框自动上料装置,包括架体、升降抓取机构、抓取横移机构及料框送料机构;所述抓取横移机构包括水平横向设于所述架体上端的同步带及带动所述同步带运动的步进电机;所述升降抓取机构通过同步带压板与所述同步带连接并随同步带的运动而左右横移;所述料框送料机构包括支撑架、设于所述支撑架上端面的横向运输机构及设于所述横向运输机构上的料框接收座;所述料框送料机构的右端位于所述升降抓取机构横向运动路线的左端的正下方;所述升降抓取机构横向运动路线的右端的正下方设有运输AGV料车对接腔。

进一步的,所述升降抓取机构包括与所述同步带压板固接的固定座、设于固定座上的升降伺服电机、由所述升降伺服电机控制上下移动的竖直方向上设置的丝杠、与所述丝杠下端连接的连接座及固定于所述连接座上的钩爪;所述固定座上固定安装有若干个与所述丝杠平行的直线轴承,所述直线轴承内设有导向光轴,所述导向光轴的下端与所述连接座固定;所述固定座底部设有导向滚轮,所述架体上设有与所述同步带平行的导向滚轮轨道。

进一步的,所述固定座上靠近所述导向光轴的位置处设有立柱,所述立柱顶端及底端均设有接近传感器和行程开关,所述导向光轴的顶端设有行程开关触点。

进一步的,所述机架上与所述同步带左右两端对应的位置处均设有行程开关,两个行程开关之间接近两个行程开关的位置处设有多个用于确认升降抓取机构横移位置的接近传感器。

进一步的,所述料框送料机构的横向运输机构包括水平横向设于所述支撑架上端面的第二同步带及带动所述同步带运动的第二步进电机,所述料框接收座通过第二同步带压板与所述第二同步带连接,所述料框接收座底部设有第二导向滚轮,所述支撑架上端面设有与所述第二同步带平行的第二导向滚轮轨道。

进一步的,所述料框接收座包括底座及固定于所述底座上端面的托盘,所述第二同步带压板固定于所述底座侧壁下端,所述第二导线滚轮设于所述底座侧壁底端。

进一步的,所述架体外周设有防护栏。

相对于现有技术,本发明创造所述的一种料框自动上料装置具有以下优势:

本发明创造所述的机架上设有能够在横向和竖直方向上移动的升降抓取机构,还设有AGV料车对接腔及料框送料机构,AGV料车运送料框进入AGV料车对接腔,升降抓取机构抓取AGV料车上的额料框运输到料框送料机构处,料框送料机构的左端与脱胶机对应,实现运料上料的自动化,无需人工参与,均有控制系统控制相关设备的运转停止,自动化程度高、上料效率高、上料准确度高、将低劳动强度、减少人力成本;

附图说明

构成本发明创造的一部分的附图用来提供对本发明创造的进一步理解,本发明创造的示意性实施例及其说明用于解释本发明创造,并不构成对本发明创造的不当限定。在附图中:

图1为本发明创造所述上料装置(有防护栏)正面结构示意图;

图2为本发明创造所述上料装置(无防护栏)正面结构示意图;

图3为本发明创造所述上料装置(无防护栏)背面结构示意图;

图4为图3上半部分的放大图;

图5为本发明创造所述升降抓取机构的结构示意图。

附图标记说明:

1-架体;2-升降抓取机构;3-抓取横移机构;4-料框送料机构;5-同步带压板;6-AGV料车对接腔;7-导向滚轮轨道;8-接近传感器;9-行程开关;10-行程开关触点;11-防护栏;12-料框;13-AGV料车;21-固定座;22-升降伺服电机;23-丝杠;24-连接座;25-钩爪;26-直线轴承;27-导向光轴;28-导向滚轮;29-立柱;31-同步带;32-步进电机;41-支撑架;42-料框接收座;43-第二同步带;44-第二步进电机;45-第二同步带压板;46-第二导向滚轮;47-第二导向滚轮轨道;48-底座;49-托盘。

具体实施方式

需要说明的是,在不冲突的情况下,本发明创造中的实施例及实施例中的特征可以相互组合。

在本发明创造的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明创造和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明创造的限制。此外,术语“第一”、“第二”等仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”等的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明创造的描述中,除非另有说明,“多个”的含义是两个或两个以上。

在本发明创造的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以通过具体情况理解上述术语在本发明创造中的具体含义。

下面将参考附图并结合实施例来详细说明本发明创造。

如图1到5所示,一种料框自动上料装置,包括架体1、升降抓取机构2、抓取横移机构3及料框送料机构4;架体1外周设有防护栏11;

其中,抓取横移机构3包括水平横向设于架体1上端的同步带31及带动同步带31运动的步进电机32,升降抓取机构2通过同步带压板5与同步带31连接并随同步带31的运动而左右横移;架体1上与同步带31左右两端对应的位置处均设有行程开关9,两个行程开关9之间接近两个行程开关9的位置处设有多个用于确认升降抓取机构3横移位置的接近传感器8;

升降抓取机构2包括固定座21、设于固定座21上的升降伺服电机22、由升降伺服电机22控制上下移动的竖直方向上设置的丝杠23、与丝杠23下端连接的连接座24、固定于连接座24上的钩爪25、固定安装于固定座21上的若干个与丝杠23平行的直线轴承26及设于直线轴承26内的导向光轴27;导向光轴27的下端与连接座24固定;固定座21上靠近导向光轴27的位置处设有立柱29,立柱29顶端及底端均设有接近传感器8和行程开关9,导向光轴27的顶端设有行程开关触点10,行程开关9控制升降抓取机构2在竖直方向上的移动范围,起到限位的作用;固定座21的侧壁下端固接有同步带压板5,同步带压板5与同步带31连接,固定座21底部设有导向滚轮28,架体1上设有与同步带31平行的导向滚轮轨道7;同步带31在步进电机32的带动下发生运动,同步带压板5在同步带的带动下为升降抓取机构2提供横向运动的力,升降抓取机构2在同步带压板5和导向滚轮28的共同作用下,实现左右横移;

料框送料机构4包括支撑架41、设于支撑架41上端面的横向运输机构及设于横向运输机构上的料框接收座42;横向运输机构包括水平横向设于支撑架41上端面的第二同步带43及带动第二同步带43运动的第二步进电机44;料框接收座42包括底座48及固定于底座48上端面的用于盛放料框12的托盘49;底座48侧壁下端固定有第二同步带压板45,第二同步带压板45与第二同步带43连接,底座48侧壁底端设有第二导向滚轮46,支撑架41上端面设有与第二同步带43平行的第二导向滚轮轨道47,第二同步带43在第二步进电机44的带动下发生运动,第二同步带压板45在第二同步带43的带动下为料框接收座42提供横向运动的力,料框接收座42在第二同步带压板45和第二导向滚轮46的共同作用下,实现左右横移;

料框送料机构4的右端位于升降抓取机构2横向运动路线的左端的正下方,右端与脱胶机连接,升降抓取机构2横向运动路线的右端的正下方设有运输AGV料车对接腔6。

本发明创造的工作过程如下:

本发明创造所述的相关设备的启停均有PLC控制系统控制;

运输料框12的AGV料车13对接到AGV料车对接腔6内,步进电机32带动同步带31运动,同步带压板5在同步带31的带动下为升降抓取机构2提供横向运动的力,升降抓取机构2在同步带压板5和导向滚轮28的共同作用下移动到AGV料车13的正上方,步进电机32停止,升降伺服电机22启动,带动丝杠23向下移动,进而带动连接有钩爪25的连接座24向下移动,钩爪25钩住料框12,升降伺服电机22反向运动,丝杠23向上移动,料框12脱离AGV料车13,升降伺服电机22停止,步进电机32启动,升降抓取机构2随同步带31向左移动至料框送料机构4的料框接收座42的正上方,升降抓取机构2向下移动,将料框12放置于料框接收座42的托盘上,盛放有料框12的料框接收座42在第二同步带压板45和第二导向滚轮446的共同作用下沿第二同步带43向左运动至脱胶机处,进行下一步脱胶处理。

以上所述仅为本发明创造的较佳实施例而已,并不用以限制本发明创造,凡在本发明创造的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明创造的保护范围之内。